MENÜ

DE | EUR

DE | EUR

-

- Tischzentrifugen

- Standzentrifugen

- Gekühlte Zentrifugen

- Mikrozentrifugen

- Mehrzweckzentrifugen

- Hochgeschwindigkeitszentrifugen

- Ultrazentrifugen

- Concentrator

- IVD Produkte

- High-Speed and Ultracentrifuge Consumables

- Zentrifugenröhrchen

- Zentrifugenplatten

- Gerätemanagement

- Proben- und Informationsmanagement

-

- Manuelles Pipettieren & Dispensieren

- Mechanische Pipetten

- Elektronische Pipetten

- Mehrkanalpipetten

- Direktverdrängerpipetten & Dispenser

- Automatisches Pipettieren

- Flaschenaufsatzdispenser

- Pipettierhilfen

- Pipettenspitzen

- Verbrauchsartikel für die Automation

- Zubehör für Dispenser & Pipetten

- Zubehör für die Automation

- Services für Dispenser & Pipetten

Sorry, we couldn't find anything on our website containing your search term.

Fermentation von Pichia pastoris im DASbox® Mini Bioreactor System bei konstantem RQ

NINA SCHRAND, MALTE SCHNEIDER, EPPENDORF SE BIOPROCESS CENTER, JUELICH, GERMANY MA SHA, BIOPROCESS APPLICATIONS LAB, EPPENDORF, INC., ENFIELD, CT, USA

Die Hefe Pichia pastoris wird vor allem zur heterologen Proteinproduktion in der Biotechnologie eingesetzt. Die Fütterungsstrategie ist einer der wichtigsten Faktoren bei der Optimierung der Produktionsausbeute. Eine der führenden Strategien in der auf die Proteinproduktion ausgerichteten Fütterung beruht auf dem respiratorischen Quotienten (RQ). Eine konstante RQ-basierte Fütterung stellt sicher, dass der respiratorische Stoffwechsel von Glucose/Glycerin zum Zwecke der Proteinproduktion optimiert und die Bildung von Nebenprodukten begrenzt wird [1].

Ziel dieser Studie ist es, die Durchführbarkeit einer konstanten RQ-basierten Fütterung für die Hefe-Fermentierung zum Zwecke der Proteinproduktion mit Hilfe des DASbox Mini Bioreactor Systems aufzuzeigen. Weiterhin verglichen wir diese Ergebnisse mit einer standardmäßigen, durch erhöhte DO-Werte („DO-Spike“) ausgelösten Fütterung unter Verwendung des gleichen Versuchsaufbaus.

Der respiratorische Quotient (RQ)

RQ ist der Quotient aus dem von einer Kultur erzeugten Kohlendioxid und dem verbrauchten Sauerstoff, ausgedrückt durch die Kohlendioxid-Transferrate (CTR) und die Sauerstoff-Aufnahmerate (OUR). Bei einer konstanten Konzentration an gelöstem Sauerstoff gleicht die OUR der Sauerstoff-Transferrate (OTR) [2]. Der RQ für die Verstoffwechselung von Glucose ist 1.

Dies kann durch die Tatsache erklärt werden, dass pro Mol Glucose 6 Mol O2 benötigt und 6 Mol CO2 produziert werden. Die O2-Aufnahme entspricht somit der CO2-Übertragung, so dass der Quotient 1 beträgt. Sobald die Glucose vollständig verstoffwechselt ist, beginnt die Kultur damit, Nebenprodukte der Fermentation zu konsumieren – hauptsächlich Ethanol. Da Ethanol stärker reduziert ist als Glucose, resultiert der Verbrauch von Ethanol als Substrat in einem RQ-Wert unter 1. Daher kann der RQ-Wert als Inline-Parameter dienen, welcher anzeigt, welches Substrat von der Kultur konsumiert wird, und ein konstanter RQ-Prozess kann eingesetzt werden, um die Fermentation auf der Grundlage einer spezifischen Kohlenstoffquelle zu optimieren.

Materials und Methoden

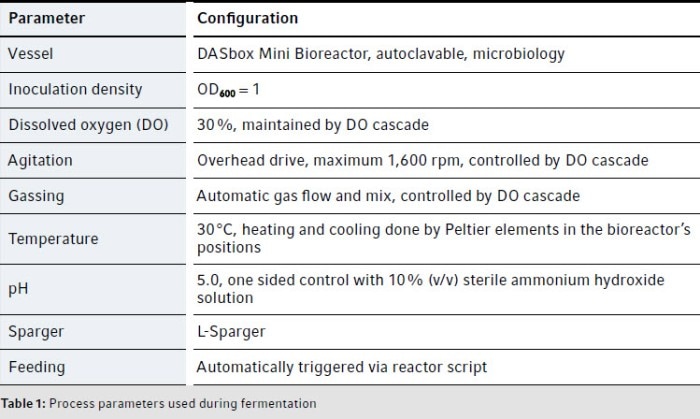

In dieser Studie setzten wir den Pichia pastoris Stamm DSMZ 70382 ein. Wir verwendeten das DASbox Mini Bioreactor System für mikrobielle Anwendungen (Eppendorf) in Verbindung mit einem DASGIP® GA4 Abgasanalyse-Modul (Eppendorf) und DASware® control software (Eppendorf). Der Ansatz von Medien, der Aufbau des Bioprozess-Systems, die Vorbereitung des Inokulums sowie die Messung der optischen Dichte sind in der Eppendorf Application Note 439 beschrieben [3]. Die Prozess-Parameter sind in Tabelle 1 aufgelistet.

Ziel dieser Studie ist es, die Durchführbarkeit einer konstanten RQ-basierten Fütterung für die Hefe-Fermentierung zum Zwecke der Proteinproduktion mit Hilfe des DASbox Mini Bioreactor Systems aufzuzeigen. Weiterhin verglichen wir diese Ergebnisse mit einer standardmäßigen, durch erhöhte DO-Werte („DO-Spike“) ausgelösten Fütterung unter Verwendung des gleichen Versuchsaufbaus.

Der respiratorische Quotient (RQ)

RQ ist der Quotient aus dem von einer Kultur erzeugten Kohlendioxid und dem verbrauchten Sauerstoff, ausgedrückt durch die Kohlendioxid-Transferrate (CTR) und die Sauerstoff-Aufnahmerate (OUR). Bei einer konstanten Konzentration an gelöstem Sauerstoff gleicht die OUR der Sauerstoff-Transferrate (OTR) [2]. Der RQ für die Verstoffwechselung von Glucose ist 1.

Dies kann durch die Tatsache erklärt werden, dass pro Mol Glucose 6 Mol O2 benötigt und 6 Mol CO2 produziert werden. Die O2-Aufnahme entspricht somit der CO2-Übertragung, so dass der Quotient 1 beträgt. Sobald die Glucose vollständig verstoffwechselt ist, beginnt die Kultur damit, Nebenprodukte der Fermentation zu konsumieren – hauptsächlich Ethanol. Da Ethanol stärker reduziert ist als Glucose, resultiert der Verbrauch von Ethanol als Substrat in einem RQ-Wert unter 1. Daher kann der RQ-Wert als Inline-Parameter dienen, welcher anzeigt, welches Substrat von der Kultur konsumiert wird, und ein konstanter RQ-Prozess kann eingesetzt werden, um die Fermentation auf der Grundlage einer spezifischen Kohlenstoffquelle zu optimieren.

Materials und Methoden

In dieser Studie setzten wir den Pichia pastoris Stamm DSMZ 70382 ein. Wir verwendeten das DASbox Mini Bioreactor System für mikrobielle Anwendungen (Eppendorf) in Verbindung mit einem DASGIP® GA4 Abgasanalyse-Modul (Eppendorf) und DASware® control software (Eppendorf). Der Ansatz von Medien, der Aufbau des Bioprozess-Systems, die Vorbereitung des Inokulums sowie die Messung der optischen Dichte sind in der Eppendorf Application Note 439 beschrieben [3]. Die Prozess-Parameter sind in Tabelle 1 aufgelistet.

Mehr erfahren

Weniger lesen

Durch DO-Spike ausgelöster Fütterungsprozess

Das Ende der Batch-Phase einer Fed-Batch Kultur wird häufig durch einen Anstieg des DO-Wertes angezeigt (DO-Spike). Zu diesem Zeitpunkt ist die Kohlenstoffquelle innerhalb des ursprünglichen Kulturmediums aufgebraucht, und die Stoffwechselaktivität der Kultur, und somit der Sauerstoffbedarf, sinken rapide ab, was zu einem steilen Anstieg von DO im Medium führt. Wir nutzten diesen DO-Spike aus, um einen automatischen Start der Fütterungspumpe mit Hilfe einer automatischen Script-Programmierung auszulösen. Die Details sind in der Eppendorf Application Note 439 beschrieben [3].

Automatische RQ-Steuerung durch programmierte Fütterung

Wie bereits erwähnt, kann der RQ-Wert als Indikator dafür dienen, welches Substrat von der Kultur verbraucht wird. Wir führten ein Software-Script ein, welches automatisch nach der Animpfung startet [3]. Nach einer Verzögerungszeit von 12 h wird der RQ-Wert von 1 verwendet, um die Fütterungspumpe zu starten, und nachfolgende Fütterungen werden automatisch auf Basis des RQ-Wertes gesteuert.

Ergebnisse

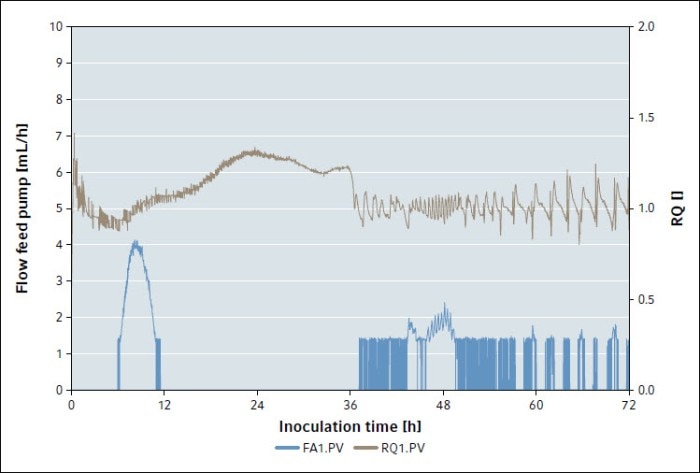

Wir führten die P. pastoris Fed-Batch Fermentation zweimal durch. In einem Ansatz starteten wir die Fütterung automatisch durch ein von einem DO-Spike ausgelöstes Script. Im zweiten Ansatz setzten wir eine konstante RQ-gesteuerte Fütterungsstrategie ein. Die auf DO-Spike beruhende Fütterung wurde begonnen, sobald der Wert des Gelöstsauerstoffs von 30 % auf über 38 % anstieg, was nach 39 h Inokulationszeit der Fall war [3]. Die RQ-gesteuerte Fütterung wurde nach einer Verzögerungszeit von 12 h gestartet. Der RQ wird auf einen Wert von 1 reguliert, indem die Fütterungspumpe ein- und ausgeschaltet wird.

Nach einer Inokulationszeit von 36 h beginnt der RQ stark abzusinken (Abb. 1). Wenn er einen Wert von 1 erreicht, beginnt die Pumpe mit der Zufütterung von Glucose. Während des Fütterungsvorgangs schwankt der RQ-Wert zwischen 0,9 und 1,1. Dies wird durch eine Verzögerung bei der Messung der Abgaskomponenten hervorgerufen, da die Abgase des Bioreaktors die zusätzlichen Verbindungsschläuche zwischen dem Reaktor und dem GA4 Modul passieren müssen, bevor sie gemessen werden. Dieser Effekt kann durch eine Optimierung der PID-Einstellungen in der Steuerung weiter minimiert werden.

Das Ende der Batch-Phase einer Fed-Batch Kultur wird häufig durch einen Anstieg des DO-Wertes angezeigt (DO-Spike). Zu diesem Zeitpunkt ist die Kohlenstoffquelle innerhalb des ursprünglichen Kulturmediums aufgebraucht, und die Stoffwechselaktivität der Kultur, und somit der Sauerstoffbedarf, sinken rapide ab, was zu einem steilen Anstieg von DO im Medium führt. Wir nutzten diesen DO-Spike aus, um einen automatischen Start der Fütterungspumpe mit Hilfe einer automatischen Script-Programmierung auszulösen. Die Details sind in der Eppendorf Application Note 439 beschrieben [3].

Automatische RQ-Steuerung durch programmierte Fütterung

Wie bereits erwähnt, kann der RQ-Wert als Indikator dafür dienen, welches Substrat von der Kultur verbraucht wird. Wir führten ein Software-Script ein, welches automatisch nach der Animpfung startet [3]. Nach einer Verzögerungszeit von 12 h wird der RQ-Wert von 1 verwendet, um die Fütterungspumpe zu starten, und nachfolgende Fütterungen werden automatisch auf Basis des RQ-Wertes gesteuert.

Ergebnisse

Wir führten die P. pastoris Fed-Batch Fermentation zweimal durch. In einem Ansatz starteten wir die Fütterung automatisch durch ein von einem DO-Spike ausgelöstes Script. Im zweiten Ansatz setzten wir eine konstante RQ-gesteuerte Fütterungsstrategie ein. Die auf DO-Spike beruhende Fütterung wurde begonnen, sobald der Wert des Gelöstsauerstoffs von 30 % auf über 38 % anstieg, was nach 39 h Inokulationszeit der Fall war [3]. Die RQ-gesteuerte Fütterung wurde nach einer Verzögerungszeit von 12 h gestartet. Der RQ wird auf einen Wert von 1 reguliert, indem die Fütterungspumpe ein- und ausgeschaltet wird.

Nach einer Inokulationszeit von 36 h beginnt der RQ stark abzusinken (Abb. 1). Wenn er einen Wert von 1 erreicht, beginnt die Pumpe mit der Zufütterung von Glucose. Während des Fütterungsvorgangs schwankt der RQ-Wert zwischen 0,9 und 1,1. Dies wird durch eine Verzögerung bei der Messung der Abgaskomponenten hervorgerufen, da die Abgase des Bioreaktors die zusätzlichen Verbindungsschläuche zwischen dem Reaktor und dem GA4 Modul passieren müssen, bevor sie gemessen werden. Dieser Effekt kann durch eine Optimierung der PID-Einstellungen in der Steuerung weiter minimiert werden.

Mehr erfahren

Weniger lesen

Abb. 1: Fluss der Fütterungspumpe (blau) und respiratorischer Quotient (braun) während der P. pastoris Fermentation unter RQ-gesteuerter Fütterung

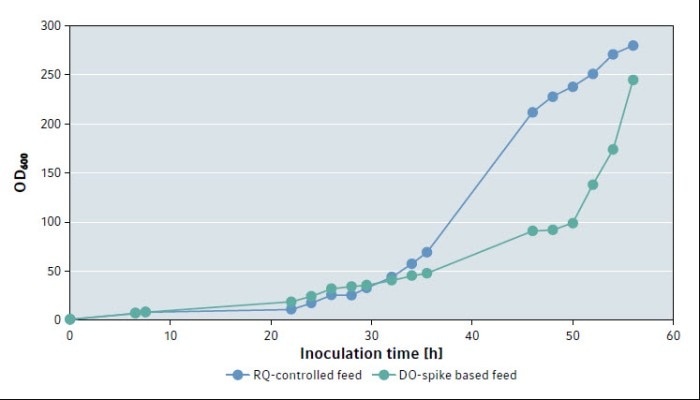

Während der Batch-Phase, vor dem Beginn der Fütterung, war das Wachstum der Kulturen in beiden Einstellungen vergleichbar (Abb. 2). Nach der Batch-Wachstumsphase der Kultur resultierte die RQ-gesteuerte Fütterung in einem deutlich früheren exponentiellen Wachstum als die durch DO-Spikes ausgelöste Fütterung. Nach 56 h erreichte die auf DO-Spike beruhende Fed-Batch Kultur eine OD600 von 245, während die RQ-gesteuerte Kultur eine OD600 von 280 erzielte. Die RQ-gesteuerte Kultur erreichte eine OD600 über 200 zu einem früheren Zeitpunkt während der Fermentation als die DO-gesteuerte Kultur.

Mehr erfahren

Weniger lesen

Abb. 2: Wachstumskurven von P. pastoris mit RQ-gesteuerter Fütterung sowie auf DO-Spike beruhender Fütterung

Fazit

Wir demonstrierten den Einsatz einer konstanten RQ-gesteuerten Fütterungsstrategie mit Hilfe von DASware Control 5 und einem DASbox Fermentationssystem. Falls das Wachstumsprofil der Kultur und die Anreicherung von Biomasse eine Indikation für eine erfolgreiche Fermentation darstellt, kann daraus geschlossen werden, dass die auf einem konstanten RQ beruhende Fütterung mehrere Vorteile liefert. Wir beobachteten eine OD600 von 200 wesentlich früher mit der RQ-basierten Fütterungsstrategie im Vergleich zu der durch DO-Spike ausgelösten Fütterungsstrategie.

Eine Erklärung könnte eine unzureichende Fütterung in dem durch DO-Spike ausgelösten Ansatz liefern. Die Fütterungsschritte müssten angepasst werden, was im Falle der RQ-basierten Fütterung nicht vonnöten ist. Im letzteren Fall wird die Optimierung der Fütterung von selbst erzielt, da die Kultur durch den Abfall des RQ-Wertes ihren eigenen Fütterungsbedarf erzeugt.

Dies spart zusätzliche Experimente und somit Materialkosten, Arbeitskosten, Laborkosten, Systembenutzung und Zeit.

Literatur

[1] Xiong Z. Q., Guo M. J., Guo Y. X., Chu J., Zhuang Y. P., Wang N. S., & Zhang S. L. (2010). Enzyme and Microbial Technology, 46(7), 598–602. https://doi.org/10.1016/j.enzmictec.2010.03.003

[2] Clarke K. G. (2013). 8 - (K. G. B. T. - B. E. Clarke Ed.; pp. 147–170). Woodhead Publishing. https://doi.org/10.1533/9781782421689.147

[3] Schrand N., Schneider M., Sha M. (2021) Eppendorf Application Note 439.

Hinweis: Die Eppendorf SE behält sich das Recht vor, ihre Produkte und Dienstleistungen jederzeit zu ändern. Diese Application Note kann ohne Vorankündigung geändert werden. Wenngleich größte Sorgfalt darauf verwendet wurde, die Richtigkeit und Vollständigkeit dieser Informationen zu gewährleisten, übernimmt die Eppendorf SE keine Haftung für eventuelle Fehler oder Schäden, die sich aus der Anwendung oder dem Gebrauch dieser Informationen ergeben. Die Heranziehung von Application Notes allein kann das Lesen und Einhalten der jeweils aktuellen Version der Bedienungsanleitung nicht ersetzen.

Wir demonstrierten den Einsatz einer konstanten RQ-gesteuerten Fütterungsstrategie mit Hilfe von DASware Control 5 und einem DASbox Fermentationssystem. Falls das Wachstumsprofil der Kultur und die Anreicherung von Biomasse eine Indikation für eine erfolgreiche Fermentation darstellt, kann daraus geschlossen werden, dass die auf einem konstanten RQ beruhende Fütterung mehrere Vorteile liefert. Wir beobachteten eine OD600 von 200 wesentlich früher mit der RQ-basierten Fütterungsstrategie im Vergleich zu der durch DO-Spike ausgelösten Fütterungsstrategie.

Eine Erklärung könnte eine unzureichende Fütterung in dem durch DO-Spike ausgelösten Ansatz liefern. Die Fütterungsschritte müssten angepasst werden, was im Falle der RQ-basierten Fütterung nicht vonnöten ist. Im letzteren Fall wird die Optimierung der Fütterung von selbst erzielt, da die Kultur durch den Abfall des RQ-Wertes ihren eigenen Fütterungsbedarf erzeugt.

Dies spart zusätzliche Experimente und somit Materialkosten, Arbeitskosten, Laborkosten, Systembenutzung und Zeit.

Literatur

[1] Xiong Z. Q., Guo M. J., Guo Y. X., Chu J., Zhuang Y. P., Wang N. S., & Zhang S. L. (2010). Enzyme and Microbial Technology, 46(7), 598–602. https://doi.org/10.1016/j.enzmictec.2010.03.003

[2] Clarke K. G. (2013). 8 - (K. G. B. T. - B. E. Clarke Ed.; pp. 147–170). Woodhead Publishing. https://doi.org/10.1533/9781782421689.147

[3] Schrand N., Schneider M., Sha M. (2021) Eppendorf Application Note 439.

Hinweis: Die Eppendorf SE behält sich das Recht vor, ihre Produkte und Dienstleistungen jederzeit zu ändern. Diese Application Note kann ohne Vorankündigung geändert werden. Wenngleich größte Sorgfalt darauf verwendet wurde, die Richtigkeit und Vollständigkeit dieser Informationen zu gewährleisten, übernimmt die Eppendorf SE keine Haftung für eventuelle Fehler oder Schäden, die sich aus der Anwendung oder dem Gebrauch dieser Informationen ergeben. Die Heranziehung von Application Notes allein kann das Lesen und Einhalten der jeweils aktuellen Version der Bedienungsanleitung nicht ersetzen.

Mehr erfahren

Weniger lesen

Weiterführende Links

Mehr erfahren

Weniger lesen

Verwandte Dokumente

Mehr erfahren

Weniger lesen